管道自动焊技术以焊缝质量好、焊接速度快、操作简单、人工劳动强度低等优点,在长输管道施工领域得到了迅速发展,自动焊技术已成为当今世界大口径管道焊接的主流技术。中俄东线天然气管道的主体焊接全部采用自动焊来完成。在此,中国石油管道局工程有限公司详细论述了自动焊技术在中俄东线天然气管道工程试验段中的应用情况,包括焊接设备、焊接工艺、焊后检验等内容,为中俄东线天然气管道工程全线采用自动焊技术提供了技术保证。

中俄东线天然气管道自动焊施工分为以下五步过程:

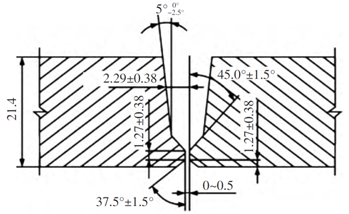

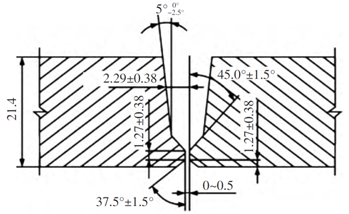

(1)坡口加工及清理:根据焊接工艺规程中给定的坡口形式(图1),采用CPP900-FM56型坡口机进行坡口加工。

图1 管端坡口形式

(2)管口组对预热:管口组对前,应依据AUT检测要求画好检测基准线。管工和焊工指挥吊管机吊管,运用内焊机进行管口组对。组对完成后,用焊接检测尺检查错边量和制管焊缝(直缝、螺旋缝)的错开距离,确保不小于100 mm。管口组对的错边量不应大于2.5 mm,连续50 mm长度范围内局部错边量不应大于3.0 mm,且错边宜沿钢管圆周均匀分布。

在管口组对完成后进行管口预热,根据焊接工艺规程中规定的预热温度要求,采用中频加热设备对管口进行焊前预热,预热宽度为坡口两侧各不小于75 mm。采用红外测温仪距坡口25 mm处圆周上均匀监测4点的温度,以确定预热温度是否符合焊接工艺规程要求。

(3)根焊焊接:根焊采用CPP900-IW56型D1 422内焊机,焊接材料采用直径0.9 mm ER70S-G(AWS A5.18)焊丝,保护气体为φ(Ar)80%+φ(CO

2)20%,根焊焊接时间约90 s。

(4)填充、盖面焊接:根焊完成后,采用CPP900-W2型外焊机进行热焊、填充和盖面焊接。焊接材料采用直径1.0 mmER80S-G(AWS A5.28)焊丝,保护气体为φ(Ar)80%+φ(CO

2)20%。本试验段的焊接全部采用熔化极气体保护焊(GMAW),不同焊道具体的焊接工艺参数见表1。

表1 焊接工艺参数

| 焊道 |

填充材料 |

直径/mm |

焊接方向 |

焊接电流/A |

电弧电压/V |

送丝速度/(m·min-1) |

焊接速度/(cm·min-1) |

气体流量/(L·min-1) |

| 根焊 |

ER70S-G |

0.9 |

下 |

160~190 |

23~25 |

8~10 |

65~70 |

30~35 |

| 热焊 |

ER80S-G |

1.0 |

下 |

210~235 |

20~28 |

10~11 |

60~65 |

30~35 |

| 填充 |

ER80S-G |

1.0 |

下 |

190~220 |

20~28 |

9~10 |

38~46 |

25~30 |

| 盖面 |

ER80S-G |

1.0 |

下 |

170~210 |

20~28 |

6~6.5 |

55~60 |

25~30 |

(5)焊缝的无损检测:管道自动焊采用全自动超声波检测AUT,检测比例为100%,另外还应对全自动超声波检测结果进行射线检测RT复验。在工程实施初期,全自动超声波检测机组检测的前100道焊口应采用100%射线检测进行复检。

中俄东线天然气管道工程试验段开始焊接施工的首个百道焊口阶段,经100%AUT和100%RT检测后,合格焊口为92道,不合格焊口为8道,焊口一次合格率为92%,不合格焊口缺陷主要为根焊未熔合和层间未熔合。同时,首个百道焊口中抽取2道合格焊口进行拉伸、刻槽锤断、弯曲、夏比冲击、宏观金相、硬度等试验检验结果均满足相关规范要求。

在首个百道焊口阶段,AUT共检测出8道焊口不合格,RT共检测出5道焊口不合格,并且AUT检测出的8道不合格焊口能够完全覆盖RT检测出的5道焊口,并且全自动超声波能够覆盖的焊口缺陷范围更广、检测精度更高、对缺陷反应更灵敏。

李秋扬 摘编自《焊接技术》2017年第9期

《自动焊在中俄东线天然气管道工程试验段的应用》原作者张小强等