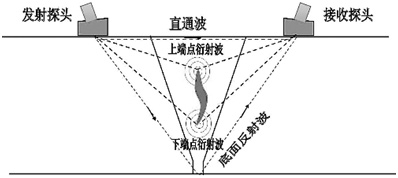

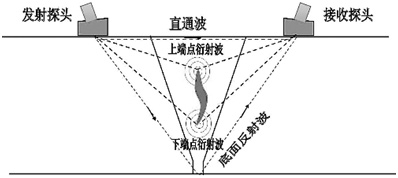

TOFD检测超声波传播途径示意图

中国石油报讯 3月30日,山东日照岚桥港重质油加工及油品质量升级项目现场,中国石油天然气第一建设有限公司检测分公司的员工正在采用超声波衍射时差法检测技术(简称TOFD)进行球罐焊缝的无损检测,与他们近在咫尺的其他人员仍继续工作。

现场负责人告诉记者,以往采用伽马放射源检测球罐焊缝,要提前通知其他人员停止作业并躲到百米外。TOFD检测技术实现了检测与施工安装同步进行,与射线检测相比,投入成本降低至1/3以下,工期缩短80%以上。

目前,在一建公司各工程现场,已普遍使用TOFD技术检测焊缝。一建公司还在国内首次研发出比TOFD更先进的相控阵检测焊缝技术,引领检测技术向绿色数字化方向转变。

破解“老大难”

检测作业零伤害

焊缝无损检测是在不破坏焊缝构造的情况下,对焊缝质量进行检验的一项特种作业。对于炼化装置中的高温、高压、易燃、易爆及有毒介质的容器及工艺管道,在工程设计时即确定了对其焊缝进行一定比例的无损检测,且检测结果要经过承包商、监理、业主层层确认,并最终作为工程交工资料存档。

无损检测作业一般采用X射线或伽马放射源透视焊缝,生成底片并将其置于灯光下分析焊缝质量。射线拍照要经过贴胶片、显影、洗片等十几道工序,要等待至少24小时才能得到结果。一台球罐所有焊道检测底片要用好几个箱子才能装下。

射线检测不仅工序繁杂,而且其危害人体健康的特性成为工程建设的“老大难”。工程建设初期,射线检测往往要为施工安装让步;工程后期,往往积压大量焊缝需要检测。

“能不能探索一种绿色环保的检测方法?” 2010年,检测分公司发现,一些国家兴起超声波衍射时差法检测技术。这项技术利用超声波作用于焊缝缺陷时能够产生衍射波的原理来实现无损探测,其检测结果能够即时存储于芯片并显示在屏幕上,且灵敏度和准确度比射线高。因对人体零伤害,可实现检测作业与施工安装同步进行。

探索新技术

不断完善设计方案

TOFD检测方式与射线检测迥然不同。射线检测是在焊缝上贴胶片靠射线产生曝光,TOFD靠超声波探头耦合于焊缝边缘,感应内部缺陷并即时生成数据。2010年,已能买到TOFD检测仪,但这仅是硬件依托,探索适合压力容器焊缝的检测工艺才是重中之重。

研发小组设计制造出能爬行在压力容器焊缝边缘的扫查器。扫查器上安装探头,并制作出含有夹杂、气孔等不同缺陷类型的模拟焊缝试件。根据扫查仪检测到的图谱清晰与否,确定探头与焊缝最佳偏移距离、最佳检测技术参数等。

2010年10月,研发小组成功探索出TOFD检测压力容器焊缝技术。他们很快意识到,装置中的工艺管道对采用射线检测才是最大障碍。管道相对压力容器直径要小得多,研发TOFD检测管道的技术难度较大。

与此同时,研发小组还发现,在超声波家族中,最早应用于医学、军事领域的相控阵技术,如果应用在工业无损检测中,除了具备TOFD检测的优点外,还能反映焊缝三维图像,而TOFD只显示二维图像。相控阵对焊缝检测的可达性强,单次扫查即可检测焊缝的全部信息,能弥补TOFD检测的不足。

面对新困难,研发小组首先尝试相控阵技术应用于压力容器焊缝检测的研究,随后研究TOFD检测管道技术,积累经验后,再研发相控阵检测管道的技术。

在TOFD和相控阵检测技术研发中,适用于管道检测的扫查器,要能够沿管道圆周方向行走,并精确记录行走距离。这样的构想在直管上容易实现,在弯头、大小头、三通等管件表面行走,不仅困难,且探头不易耦合。研发小组通过改变磁轮间距、增大探头支架上下位移距离等,改进扫查器设计方案。

储备技术实力

抢占市场先机

2010年至今,检测分公司共研发出TOFD检测压力容器、工艺管道,相控阵检测压力容器、工艺管道4项检测技术。权威部门经技术查新发现,后3项检测技术在国内均属首次研究。

2011年12月,我国颁布法规,允许在压力容器焊缝检测中使用TOFD技术。赶在国家行业标准颁发之前掌握此项技术,使一建公司赢得了市场先机。

据国家有关法规,TOFD检测技术目前仅适用于压力容器检测,工艺管道焊缝的检测仍要采用射线检测。

“研发新技术是为未来发展储备实力,我们将在绿色数字化检测技术的研发之路上不断探索。”检测分公司总工程师龚华说。